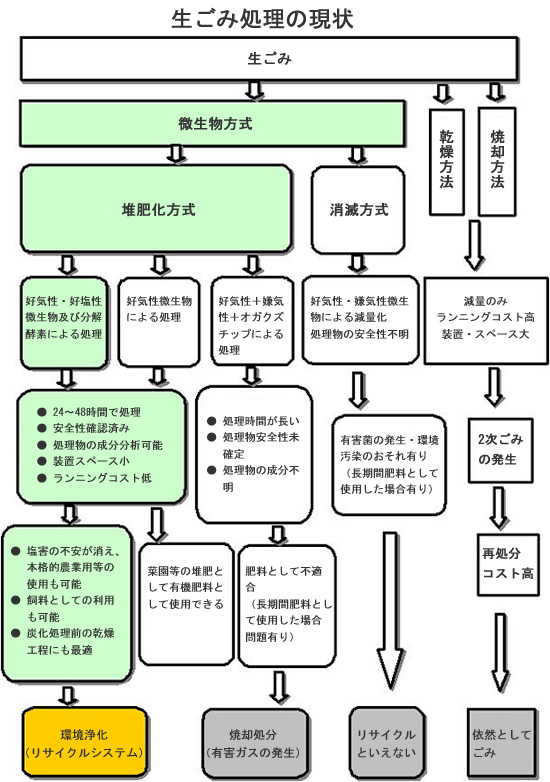

環境問題が深刻化を増し、事業系生ゴミ類は年間約500万トン余りも発生しており、その大半が埋め立て、焼却処理されています。処理場の不足も今後問題化してくるだけでなく、水分・塩分の多い生ゴミは焼却時にダイオキシンが発生する可能性が高くなります。また、廃棄物規制の強化、地域住民の反対等によって廃棄物の焼却処理、埋め立て処理は益々困難になってきており、リサイクルは社会の緊急な要請となっています。

しも2001年当初からダイオキシン類対策特別措置法が完全実施され、ほとんどの事業体の焼却炉は使用できなくなりました。

また、増え続ける事業系生ゴミ対策として、2001年4月より、食品メーカー・スーパー・外食産業・ホテル等に対し、野菜くずや残飯等のリサイクルを義務付ける「食品リサイクル法」が実施され、大手の工場をはじめ廃棄物を多量に処理しなくてはならない企業体は、頭を痛めているのが現実です。

㈱川合技研としてはこの数年に亘り、これらの廃棄物を何れかの方法によって利用価値の高い製品にできないかとの観点で、バイオの応用や化学品による処理、炭化技術、その他、種々研究を重ねた結果、食品系のような水分率の高い廃棄物等は、まず悪臭や腐敗の原因となる水分を完全乾燥させ、その状態で有効利用できるものは有効利用し、さらに、最終的に余剰になった二次物を「炭化技術」によって、利用価値の高い「炭」として有効利用するという、二段階の処理方法が合理的で、しかも再利用するまでのコストが比較的安いことから、最適であるとの結論に達しました。

そこで、弊社としては、食品関連の企業様に対しては、「バイオドライ方式・生ゴミ処理機〔高速発酵乾燥装置〕」を御提案させて頂き、皆様方にその効用についてよくご理解していただくために、この提案ページを作成致しました。

今回、ご提案させていただきます「バイオドライ方式・生ゴミ処理機〔高速発酵乾燥装置〕」は、特殊な生ゴミ分解用の微生物の働きにより、アンモニア・硫化系の悪臭を出さずに分解処理して、良質のたい肥及び、飼料を創り出す生ゴミリサイクル機です。

食堂などから出る生ゴミには塩分が多く含まれ、塩害の発生という生ごみたい肥化の大きな落とし穴が指摘されていますが、弊社の「バイオドライ方式」では、除塩効果を高め、この問題を解決しました。

従来の生ごみ処理機に比べ、『臭いの低減』と『たい肥の質アップ』及び『乾燥効率』で大きく前進した「バイオドライ方式」こそ、食品リサイクル法の大きな味方となります。

皆様方のご理解が頂けましたら、各企業様から出る廃棄物(実際は副資材)を実際に実用機で高速発酵乾燥し、その効用等もデータにして、皆様に開示しながらこのプロジェクトを進めていきたいと考えています。また、さらなる有効利用をお考えの企業様に対しては、弊社のバッチ式無煙炭化装置により二次物を炭化し、その効用等もデータにして、さらにプロジェクトを発展させていきたいと考えています。

21世紀は廃棄物を地球上から無くし、全てを社会に有益な資源として再利用できる時代にしていきたいと考えています。何れにしろ、我々がご提案するこの「バイオドライ方式・生ゴミ処理機」は地球の環境問題解決のための、大きな第一歩になることは間違いないと確信しております。 ご検討の程、よろしくお願い申し上げます。

- 生ごみ処理機は長く使うものだから、大切なのはそれからできる

- たい肥の質です。

- たい肥の質とは?

- ハエも寄らず、臭いも香ばしく、植物も大地も喜び、塩害や油害を引き起こさない、しかも栄養たっぷり・・・

- これが上質のたい肥の条件です。

- さらに生ごみ処理でできた

- たい肥がすぐに使えることが大切です。

- 完熟たい肥である必要はありません。

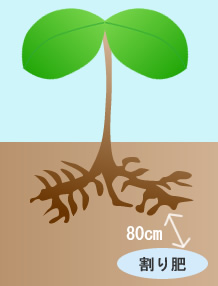

有機栽培の基本

たい肥は必ず『割り肥』の形で使います。

根のあるところには、絶対にたい肥をやらないことが病気を防ぎ、有機栽培を成功させる秘訣です。

『割り肥』とは、作付けをする畝の下のほうへ肥料をやる方法で、完璧な発酵たい肥よりも『リサイクルたい肥』が適しています。

いやな臭いが出ない

特殊分解酵素液の働きで、アンモニア・硫化系の悪臭を出さず・・・

たい肥の質が良い

除湿効果を高め、すぐにたい肥として畑にまける・・・

ランニングコストが安い

省エネ設計で電気代を節約。炭化前処理の乾燥工程にも最適。

- モミガラ、オガクズ等の培養材は不使用

- 高温発酵方式で雑菌、悪玉菌の発生を防止

- 害虫、ハエが近寄らない乾燥たい肥でリサイクルが容易

- 特殊微生物・酵素は塩類障害防止剤として大きな効果

- 生ゴミの連続投入・随時投入

- 自動運転、酵素自動投入機能で簡単操作

- 経済的な脱臭効果で臭いを効率よく処理

- 排出されるたい肥は自動排出方式を採用

- 投入蓋、操作パネルはいたずら防止の施錠機能付

従来の生ゴミ処理機に比べ、<においの低減>と<たい肥の質アップ>及び<乾燥効率>で大きく前進した「『バイオドライ方式』生ゴミ処理機」こそリサイクル法の大きな味方となります。

- (1)安全装置

- 投入蓋を開けると自動的に攪拌が停止

- 処理槽内温度が上がりすぎると自動的に電源停止

- (2)酵素液の自動散布

- 24時間サイクルで、酵素液を自動投入

- 処理物により投入変更可

- (3)自動温度コントロール

- 立ち上げ時、ヒーターが自動的にONにされ、60℃以上になると自動的にOFF

- 生ごみの水分量に合わせて、温度設定可能

- (4)脱臭装置標準装備

- 悪臭の発生がないため、従来の方式に比べ経済効率良く処理

- (5)ドライ装置

- 生ごみの水分は強制排気で除湿し、ドレーンを経由し廃水処理

- (6)自動的排出機能

- 低分子・ドライ化されたたい肥は、各槽のメッシュ穴により自動的にトレー内に排出

A.動作原理

『バイオドライ方式』生ゴミ処理機は、生ゴミを微生物と分解用酵素の混入した水溶液により、高温で好気性に発酵・乾燥処理する方法です。

生ゴミを処理槽内に投入すると、攪拌羽根により攪拌し、分解用水溶液、空気と混合して60℃に保たれた発酵槽内で好気性発酵を行います。この発酵により、可溶性蛋白質、アミノ酸、デンプンや糖分、繊維質等は分解され、大半は水と二酸化炭素になり排出され低分子化するに従って乾燥し、残りは炭素・窒素・無機質となり減少します。

高温発酵のメリット

- ★分解速度が速い

- ★病原菌微生物の殺菌

- ★腐敗菌の発生を抑え、悪臭の発生を抑える

B.特殊微生物と酵素の説明

『バイオドライ方式』生ゴミ処理機のポイントは微生物です。自然界の土壌に存在する安全な好気性糸状菌・好熱性放線菌・光合成細菌等を混入して<有用微生物群>として加えるのですが、『バイオドライ方式』が従来の生ゴミ処理機のバクテリア分解と異なるのは、生ゴミの分解に適した水溶性の酵素を様々に加えている点です。このことにより、分解時にアンモニア、硫化系の悪臭が出ることなく、あらゆる生ゴミに対応出来るようになりました。また、安全性は食品分析センターの試験で確認済みです。

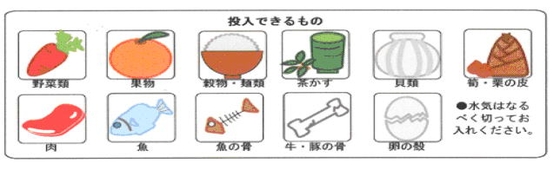

基本的に人が食べられる物は投入可能です。貝殻、蟹の殻、筍の皮等、一般的に難分解な有機物も時間はかかりますが処理できます。腐っている食品や魚の内臓等も大量に入れなければ処理に問題はありません。

- ※ 箸やビニール・金属・樹脂類・ガラス・陶器類は投入しないで下さい。

- ※ 単一食材でも処理に問題はありませんが、特に水分、油が多いもの、難分解物はお避け下さい。

| 生ゴミ発生目安 BD-50E(30~60Kg/日) |

|

| 学校給食 | 400~600食 |

| 老人ホーム | 130~230食 |

| レストラン | 200~300食 |

| 工場・事務所 | 300~500食 |

| 旅館 | 100~150食 |

| 病院 | 200~300食 |

| マンション | 30~50戸単位で1台 |

| 品番 | BD-10E | BD-50E | BD-100E | BD-200E | BD-300E | BD-500E | BD-1000E | BD-1500E | |

| 処理能力(kg) | 5~15 | 30~60 | 80~120 | 160~240 | 240~360 | 400~600 | 800~1200 | 1300~1700 | |

| 本体寸法 | 幅(mm) | 2000 | 2670 | 3000 | |||||

| 奥行(mm) | 760 | 1150 | 2000 | ||||||

| 高さ(mm) | 1170 | 1650 | 2300 | ||||||

| 本体重量(kg) | 700 | 1500 | 300 | ||||||

| 電源(V) | 三相200V | 三相200V | 三相200V | 三相200V | 三相200V | 三相200V | 三相200V | 三相200V | |

| ヒーター(kw) | 1.2 | 10 | 30 | ||||||

| 攪拌モーター(kw) | 0.4 | 2.5 | 5.5 | ||||||

| 吸気・排気モーター(kw) | 0.5×2 | 0.75 | 1.0 | ||||||

| 酵素溶液(CC/日) | ~10~ | ~20~ | ~40~ | ~60~ | ~80~ | ~100~ | ~200~ | ||

※ 製品改良のため予告なしに若干変更の行われる事がありますのでご了承下さい。

- 注)酵素溶液投入量は一般的な家庭生ごみの目安です。投入される生ごみの質によって調整が必要となります。

- 注)BD-1500E以上の処理量の場合は、上記機種の並設をお勧め致します。またご要望に応じて特注設計も承ります。

- ・輸送費、設置費、試験運転調整費、その他諸経費は別途になります。

- ・本機械を長期に渡り安定してご使用頂くために、 定期保守点検の契約が必要になります。定期保守点検料を技術料として頂きます。(初年度無料、2回/年)

- (1) 運転状況の確認と装置内外部の清掃

- (2) 駆動部の調整及び確認

- (3) 各温度の確認

- (4) 脱臭機能の確認

- 注)各種有機汚泥等もバイオドライできます。随時サンプル試験(有料)を受け付けておりますので、お気軽にお申し付け下さい。

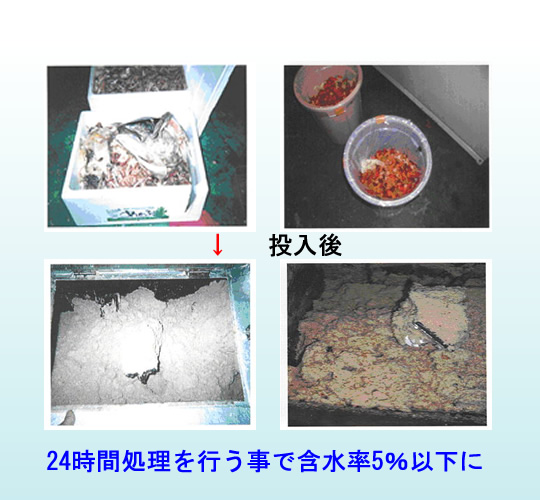

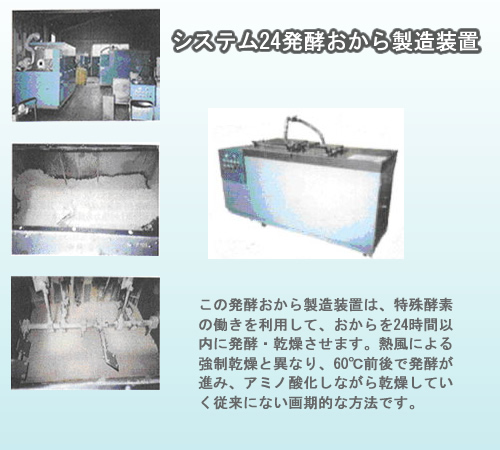

この発酵乾燥おから製造装置は、特殊酵素の働きを利用して、おからを24時間以内に発酵・乾燥させます。

熱風による強制乾燥と異なり60℃前後で乾燥が進み、アミノ酸化しながら乾燥していく従来に無い画期的な方法です。

バイオドライ 5つのポイント

- point1 総コストが安い

- 発酵乾燥おから製造装置代、電気代、その他コストが一般乾燥おから処理に比べ安くなります。

- point2 処理物は全て有効利用

- 製造した発酵乾燥おからは全て有効利用が可能です。その分コスト減になります。

- point3 においが少ない

- 発酵中、アンモニア・硫化系のような嫌なにおいは発生しません。

- point4 連続投入が可能

- 24時間以内で乾燥が終了しますので、一定の時間での連続投入ができます。

- point5 処理物は使いやすい

- 乾燥した後の発酵おからは、においが少なく、腐敗もしない為、取扱いに気を使わずに済みます。

バイオドライ高速発酵乾燥おから製造装置

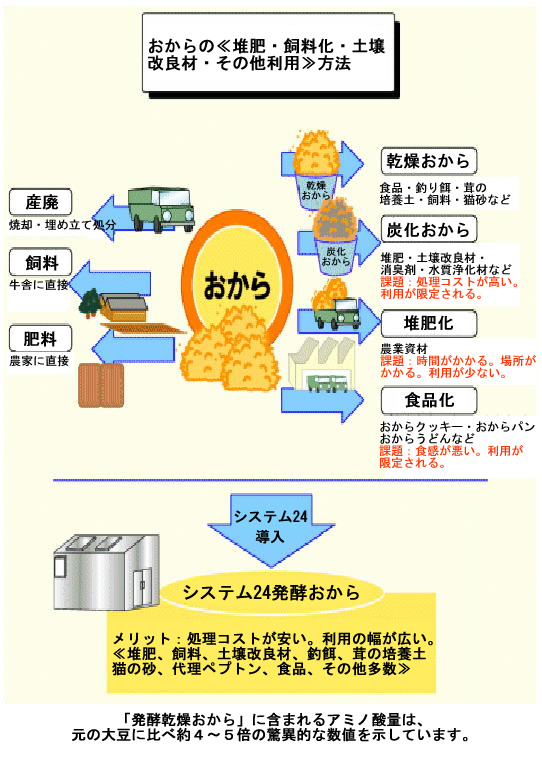

おから有償廃棄の問題

全国の豆腐メーカーからは、年間70~80トンのおからが排出されます。処理費用は、1トン当たり10,000~20,000円前後で、来年より2倍に跳ね上がるとされ、各豆腐メーカーはその処理コスト削減が大きな問題となっています。

食品循環資源再生利用促進法(食品リサイクル法)の影響

おから等の食品残さをリサイクルすることを義務づける(食品リサイクル法)が2001年4月からスタートしました。豆腐メーカー等の食品加工メーカーは、リサイクル率を5年間で20%向上させる目標達成を厳しく迫られることになります。リサイクルに必要な設備投資に対する政府支援も含め、処理装置の導入に向けた動きが活発化してきました。

高速発酵乾燥おから製造装置

◆ 「おから」は非常に腐敗し易く保存が利かず、すぐに2次処理する必要がある。自社で処理・製造化するにはかなりの設備投資が必要。

◆ また、外部委託するにも、水分が80%前後と高く、重いため、輸送コストも上昇してしまう。

◆ しかも、輸送コスト削減のため、乾燥する方法があるが、油脂成分が多く、油コーティングし、低温では乾燥しにくい。

◆ 通常、おからの処理は「高温乾燥装置」か「炭化処理装置」が2次処理の主流となっている。「乾燥おから」を製造するためには、高温(300~400℃前後)で高速乾燥の必要があり、燃料コスト・設備がかかる。また、炭化は、極端な燃料コストとその流通及び、2次処理問題が確立できていない。

◆ 弊社の「高速発酵乾燥おから製造装置(バイオドライ)」は、「特殊酵素」=「強力分解溶液」を使用し、高水分率のおからを24時間以内に連続発酵処理することに成功。

◆ 更に、通常生ゴミ等の処理には欠かせない、水分調整剤(もみがら・木材チップ等)が必要なく、処理前材料(おから・コーヒー粕・茶殻等)を特化、発酵処理することに成功、「高速発酵乾燥おから等製造装置(バイオドライ)」として、使用できる。

◆ しかも、「特殊酵素」の働きで、油成分を分解、低分子化、低温(60~70℃前後)で乾燥させることも可能。

◆ よって、「省スペース・低コスト」でおから等の処理ができ、しかも2次製品(土壌改良剤・肥料・飼料・2次食品・アミノ酸供給源・ペプトン等)の開発、製造販売することにより、処理コストを低減または、吸収、更に利益を生み出す可能性がある。

| アミノ酸 | 豆腐前大豆 | バイオドライ発酵乾燥おから |

| 1.アルギニン | 390 | 1610 |

| 2.リジン | 350 | 1490 |

| 3.ヒスチジン | 150 | 740 |

| 4.フェニルアラニン | 310 | 1370 |

| 5.チロシン | 190 | 770 |

| 6.ロイシン | 440 | 2070 |

| 7.イソロイシン | 260 | 1210 |

| 8.メチオネン | 78 | 340 |

| 9.バリン | 270 | 1280 |

| 10.アラニン | 260 | 1210 |

| 11.グリシン | 300 | 1280 |

| 12.プロリン | 370 | 1430 |

| 13.グルタミン酸 | 1130 | 4870 |

| 14.セリン | 300 | 1400 |

| 15.スレオニン | 220 | 1110 |

| 16.アスパラギン酸 | 650 | 2690 |

| 17.トリプトファン | 70 | 320 |

| 18.シスチン | 93 | 420 |

| 合計 | 5831 | 25880 |

| mg/100g | ||

その他あらゆる食品系有機廃棄物にも対ま応しす!!

高速発酵乾燥処理に成功24時間以内にアミノ酸化しながら乾燥!!